-

گروه وترا با اتکاء بر متخصصان داخلی و خارجی خدمات مشاوره ای متنوعی را در زمینه ی مهندسی متالورژی از نقطه نظر انتخاب مواد، مهندسی ساخت، فرایندهای متالورژیکی، مهندسی معکوس، تعمیر، بازسازی و مدیریت کیفیت ارائه میدهد. خدمات مشاوره تخصصی عبارتند از: ۱- شناسایی و انتخاب مواد در طراحی اولیه (basic design)

- شناسایی و انتخاب مواد در طراحی اولیه از اهمیت حیاتی برخوردار بوده و هرگونه خطا در این مرحله هزینه های جبران ناپذیری را به همراه خواهد داشت. از این لحاظ گروه تخصصی شناسایی و انتخاب مواد با در نظر گرفتن سرویس کاری، هزینه خرید، فرایند ساخت، شرایط انبارداری و با بکار گیری نرم افزارهای مهندسی مواد مناسب را پیشنهاد می نماید.

- تدوین مشخصات فنی برای خرید مواد ضروری می باشد. در سفارش خرید بایستی تمام نکات و جزییات استانداردی مد نظر قرار گیرد تا همان مواد مورد نظر طراح خریداری شده و تحویل گردد. خرید مواد مهندسی فرایندی تخصصی است که در این زمینه متخصصین این بخش قادرند با در نظر گرفتن استانداردهای مناسب، خریدهای مهندسی را پشتیبانی نمایند.

- بازرسی کالای مهندسی دارای نکات و جزییات مهندسی متالورژی زیادی می باشد. در این زمینه متخصصین گروه وترا در مرحله عقد قرارداد ساخت و تحویل گیری مواد میتوانند در کنار واحدهای مهندسی در اداره امور بازرسی کالا و تحویلگیری مواد، خدمات ارائه نموده و در مواردی که مغایرت با استاندارد ایجاد می شود حضور یافته و موضوع را مورد موشکافی قرار دهند.

- یکی از موارد قراردادهای ساخت تجهیزات مهندسی، پیوست فنی قرارداد است که عمدتاً بخشی به مواد و بازرسی اختصاص دارد در این زمینه متخصصین دارای توانایی فنی برای تدوین مشخصات فنی مطابق با آخرین ویرایش استانداردهای فنی مهندسی بوده و سعی خواهند داشت ریسک شکست پروژه را تا میزان قابل توجهی کاهش دهند.

- نقشه های فنی ساخت تجهیزات مکانیکی دارای نکات ویژه متالورژی و مهندسی مواد می باشند که هنگام ساخت، بازرسی، تعمیر و بهره برداری باید به آن توجه ویژه نمود. در بسیاری از نقشه های ساخت امکان دارد جزییات استانداردی مواد نادیده گرفته شود که این امر مخاطره امیز بوده و پروژه را با شکست روبرو می سازد یا هزینه ساخت و زمان را افزایش می دهد. گروه مهندسی وترا با در نظر داشتن این نکات و همچنین تجارب عملی زیاد به منظور کاهش مخاطرات ناشی از این امر اقدام به ارائه خدمات در این زمینه نموده است.

- تعیین ایستگاههای کنترلی باید با اصول مهندسی انجام گیرد، کنترل بیش از اندازه نه تنها همواره سودمند نیست بلکه گاها باعث کاهش راندمان تولید و افزایش هزینه و زمان تولید خواهد شد. این گروه با اشراف بر فرایندهای ساخت، روشهای بازرسی و خواص متالورژی ایستگاههای کنترلی و رویه های کنترلی را به گونه ای تعیین مینماید که متناسب با نوع کار و حساسیت موجود باشد.

- دستورالعملهای اجرایی حاوی نکات ارزشمندی است که با رعایت آن فرایند ساخت به درستی انجام می شود ولی در تدوین این نوع دستورالعملها باید نهایت دقت اعمال شود. فلزات و مواد مهندسی دارای خواص و حساسیتهای مختص به خود هستند. با تغییر نوع فلز دستورالعملهای اجرایی تغییر می کنند. وترا این تخصص را دارد که برای هر گونه مواد مهندسی دستورالعملهای اجرایی جهت انجام عملیات ساخت را بررسی نموده و تغییرات را متناسب با نوع حساسیت و خواص هر یک از مواد مهندسی اعمال نماید.

- گروه وترا با تکیه بر دانش و تجارب عملی در زمینه های مختلف مهندسی متالورژی و بطور خاص آزمونهای مخرب و غیرمخرب و بازرسیهای پیشرفته قادر به شناسایی ریشه ی تخریبهای موجود در تجهیزات مکانیکی در حین سرویس می باشد. گروه تخصصی وترا اطلاعات موجود را جمع آوری نموده، تحلیل کرده، اقدام اصلاحی پیشنهاد می دهد. ریشه یابی عیب ابزاری برای توضیح بهتر آن چیزی است که اتفاق افتاده، چگونه اتفاق افتاده و چرا اتفاق افتاده است.

-

محلولهای کوئنچ پلیمری با فناوری روز نانو

شرکت وترا به عنوان اولین تولید کننده و ارائه دهنده محلولهای کوئنچ پلیمری جایگزین روغن و آب در ایران، از سال 1383توانسته است با عنایت پروردگار و همت گروهی از مهندسین و متخصصین داخل و خارج کشور، محصولات مناسب و مقرون به صرفه ای را با استفاده از فناوری روز نانو متناسب با نیاز صنایع عملیات حرارتی، با نام تجاری آکوئنچ (Aquench) برای مواد و آلیاژهای مختلف تولید نموده و قدم موثری در جهت دستیابی به قطعات و مواد با کیفیت بالاتر و همچنین شرایط زیست محیطی بهتر کشور بردارد.

این محصولات بنا به ساختار مولکولی و مواد پایه انواع مختلفی دارند که قابل استفاده در صنایع فولاد، چدن، آلومینیوم و مس می باشند.

تولیدات این شرکت به چهار گروه اصلی PK, PS, PG, PC تقسیم می شوند که بنا به کاربرد و شکل قطعات عملیات حرارتی مشتمل بر 36 نوع محصول می باشند. این محصولات بنا به اظهار استفاده کنندگان و آزمایشات متعدد انجام شده در مجموعه ی وترا و آزمایشگاههای معتبر کشور، در شرایط بسیار خوبی قرار داشته و تمامی مزایای مطلوب و ایده آل برای استفاده در یک صنعت عملیات حرارتی را دارا می باشند.

.

.

همگی این محصولات قابلیت حل شدن در آب را داشته، لذا هنگام آماده کردن مخزن کوئنچ، با میزان مناسبی آب در محل استفاده رقیق می گردند. در اصل محلولهای ارائه شده به مشتری، دارای غلظت و ویسکوزیته بالا بوده و ممکن است حتی لازم باشد در برخی شرایط این رقیق سازی با 98 درصد آب انجام گردد.

در بیان ساده و برای روشن شدن اینکه متوجه شوید با چه محلولی سر و کار دارید باید گفت: این محلولها آتش نمی گیرند، در هیچ قسمتی از عملیات حرارتی تولید دود و گازهای مضر نمی کنند، بو نمی گیرند، به راحتی با آب شسته می شوند و از لحاظ اقتصادی برای مدیران بسیار جذاب هستند، در آخر اینکه مطمئن هستیم مجموعه های عملیات حرارتی استفاده کننده از این محلولها از لحاظ فنی نسبت به بقیه متفاوت خواهند شد و نیروهای انسانی سلامت تری دارند.

.

برای مشتریان ما اتفاق افتاده است

.

.

لازم به ذکر است ارائه این محصولات در کوتاهترین زمان انجام می گیرد و مسائلی از قبیل تحریم های خارجی تاثیری بر تولید و تامین محصولات این شرکت به منظور ترمیم و خرید مجدد نداشته و نخواهد داشت.

.

.

در ذیل، مزایای استفاده از محلولهای کوئنچ تولیدی این شرکت، در سه بخش اصلی محیطی، فنی و تولید به طور کاملتر بیان می گردد:

الف) مزایای محیطی کوئنچ

1- حذف خطر آتش سوزی: این محلولها غیر قابل اشتعال بوده، بنابراین در وهله اول انبارداری با خیالی آسوده انجام خواهد گرفت و نگران نگهداشتن یک ماده آتش گیر در انبار نخواهیم بود، ثانیا نیازی به تجهیزات محافظ نظیر سیستم گاز خنثی یا اطفاء حریق در هنگام کوئنچ نمی باشد چرا که ورود قطعه به محلول کوئنچ با هیچ بحرانی روبرو نخواهد بود.

2- محیط ایمن و تمیزتر: از آنجا که این محلولها در هیچ مرحله ای از عملیات حرارتی، تولید دود و گازهای سمی و مضر ندارند (در حالیکه در محیطهای کوئنچ روغن، تولید دود و گازهای مضر بسیار زیاد و کشنده است)، استفاده از این محلولها مهمترین هدیه یعنی سلامتی را به کارمندان و کارگران هدیه خواهد داد.

آنالیز گازهای خروجی ناشی از عملیات حرارتی در محل مشتریان با مخازن کوئنچ حجیم که می تواند وجود آلودگیهای گازی را واضحتر نمایش دهد، نشان دهنده ی آنست که خروجی گازهای مضر (CO, SO2, H2S) به مراتب پایین تر از محدوده مجاز استاندارد سلامت است و قابل مقایسه با روغن و آلودگیهایی که تولید می کند نمی باشد(برای شناخت بیشتر گازهای مضر و سمی اینجا کلیک نمایید).

خالی از لطف نیست که از طرف دیگر به علت عدم تولید دود در مراحل عملیات حرارتی، شستشوی گهگاه کارگاه با آب، بدون نیاز به پاک کننده های مختلف محیط تمیزی را برای شما بوجود خواهد آورد.

ب) مزایای فنی کوئنچ

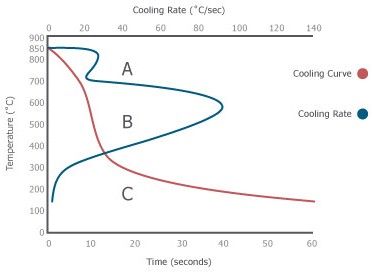

3- انعطاف در سرعت کوئنچ: با تغییر سه پارامتر غلظت، دما و تلاطم این محلول، می توان به سرعتهای سرد کردن متفاوت دست یافت، بنابراین ایجاد گستره وسیعی از عملیات حرارتی مواد و قطعات ممکن خواهد شد. لازم به ذکر است هر چه میزان آب بالاتر باشد طبیعتا سرعت سرد کردن بالاتر خواهد بود که این یک فرصت ایده آل برای کسانی است که به فرض می خواهند سیستم کوئنچی داشته باشند که سرعت سرد کردنی کمتر از آب و بیشتر از روغن داشته باشد و این یکی از همان وجه تمایزاتی است که مشتریان ما دارند.

4- کاهش تنش و پیچیدگی: وجود فیلم یکنواخت محلول بر روی قطعه، شیب دمایی و تنشهای باقیمانده و همچنین نقاط نرم را که اغلب در اثر کوئنچ بوجود می آیند کاهش می دهد و باعث کاهش پیچیدگی و بروز ترک در حین عملیات حرارتی می گردد.

این موضوع بیشتر در مورد فولادها کاربرد دارد چرا که در هنگام عملیات کوئنچ پس از آنکه قطعه از دمای آستنیته سریعا سرد شد، در دماهای پایینتر نزدیک به 300 درجه، فیلم یکنواختی از محلول به قطعه می چسبد و اجازه خنک شدن سریع را به قطعه نمی دهد، که این امر موضوع اصلی در کاهش احتمال ایجاد تنش و ترک در قطعات می باشد چرا که تقریبا برای اکثر فولادها از آن دما به بعد یعنی پایینتر از Msنیازی به سرعت سرد شدن بالا نیست.

ج) مزایای تولیدی کوئنچ

5- کاهش هزینه:

1-5- کاهش هزینه اولیه: بسته به نوع پلیمر و غلظت مورد نیاز، از آنجا که محلولهای تولیدی نسبتا غلیظ می باشند بایستی جهت استفاده با مقدار معینی آب رقیق شوند، لذا هزینه تمام شده به طور قابل توجهی پایینتر از روغن خواهد گردید. بنابراین در همین گام نخست با کاهش هزینه روبرو خواهید بود.

2-5- کاهش هزینه های جاری: جدا از کاهش هزینه اولیه، آلودگیهای بعدی ناشی از آتش و دوده ی روغن، هزینه های دیگری را متوجه تجهیزات و ادوات و به خصوص نیروی انسانی خواهد داشت. در صورتی که با استفاده از محلول Aquench این هزینه ها و شاید هزینه هایی همچون بیمه آتش سوزی به مراتب کاهش می یابد. از دیگر موارد کاهش هزینه، تلفات پایینتر محلولهای تولیدی این شرکت نسبت به روغن می باشند که این ویژگی باعث کاهش dragout یا خارج شدن مواد از وان کوئنچ خواهد شد و بنابراین عمر استفاده از محلول افزایش می یابد.

6- تمیز کردن آسانتر: قطعات قبل از تمپر نیاز به تمیزکاری ندارند. فیلمهای باقیمانده پلیمر مانند روغن نمی سوزند بلکه به طور کامل در دماهای بالا به شکل بخار و اکسید کربن تجزیه می شوند. همچنین برای دمای تمپر پایین یا عملیات پیرسازی جایی که پلیمر به طور کامل تجزیه نمی شود، فیلم باقیمانده می تواند با شستشوی ساده توسط آب از بین برود.

7- کاهش افزایش دما در حین کوئنچ: محلولهای پلیمری تقریباً ظرفیت گرمایی ویژه ای دو برابر روغنهای کوئنچ دارند، بنابراین برای یک وزن شارژ، افزایش دما در حین کوئنچ تقریباً نصف می شود. لذا در صورتی که نیاز به سرد کردن محلول باشد هزینه سرد کردن مجدد محلول و استهلاک تجهیزات مربوطه نیز کاهش خواهد یافت.

برای بازدید از مشخصات فنی محلولهای تولیدی اینجا کلیک نمایید

-

مجموعه ی وترا با هدف ارائه مجموعه ای از خدمات بازرسی فنی براساس استانداردهای جهانی،از سال 1390 اقدام به تشکیل زیر گروه بازرسی نمود تا در سایه مهارت و قابلیت های کارشناسان خود در زمینه های مختلف بازرسی صنعتی از جمله صنایع نفت، گاز، پتروشیمی و همچنین خودرو سازی، سیمان، نیروگاهها، معادن، صنایع فولاد، صنایع تولیدی و ساختمانی خدمت رسانی نماید. واحدهای بازرسی گروه مهندسی وترا توانسته اند با دارا بودن گواهینامه ی صلاحیت بازرسی از سازمان برنامه و بودجه کشور و پروانه بازرسی و گواهینامه بازرسی نوع الف (مستقل)در زمینه های بازرسی فرآورده های شیمیایی و پتروشیمیایی، تجهیزات صنعتی و الکتریکی، انواع بالابرها و جرثقیل ها، کنترل خوردگی، مخازن تحت فشار و اتمسفریک، دیگ های بخار، تانکرهای حمل گاز و میعانات و مواد نفتی، جوش، NDT و . . . و همچنین دارا بودن تاییدیه وزارت نفت در زمینه صادرات و مبادلات فرآورده هایی نفتی و کالیبراسیون مخازن با بهره گیری از همکاران کاردان و کارآزموده ی خود، قادر است به عنوان همراهی اثرگذار و سودمند در کنار واحدهای بازرگانی، تولیدی وو صنعتی کشور ایفای نقش کند.

موارد بازرسی فنی

بازرسی اقلام و تجهیزات مربوط به مجتمع های نفت ، گاز و پتروشیمی شامل : 1- بازرسی و نظارت حین ساخت تجهیزات، دستگاهها و ماشین آلات در داخل و خارج از کشور با اجرای کنترلهای کیفی و کمی، بسته بندی و علامت گذاری براساس مشخصات فنی و استانداردهای معتبر 2- بازرسی فنی از ساخت تجهیزات صنایع مس، فولاد، سیمان، آب و فاضلاب 3- بازرسی در حین ساخت تانکرهای اتمسفریک مخصوص حمل فرآورده های پتروشیمی از قبیل اسیدها، بازها، حلالها و تانکرهای تحت فشار مخصوص حمل انواع مایعات گازی 4- بازرسی مخازن دوجداره Cryogenic جهت حل ازت، آرگون واکسیژن 5- بازرسی فنی درحین تعمیرات اساسی برنامه ریزی شده ، بازرسی فنی دیگهای بخار، برجها، مخازن، ظروف تحت فشار، لوله ها، مبدلهای حرارتی، کوره ها، بالابرها و ماشین آلات و دستگاههای برق و ابزاردقیق مجتمع های پتروشیمی، پالایشگاه ها و کارخانجات مختلف 6- بازرسی فنی در صنایع بالادستی نفت و گاز شامل بازرسی دکل های حفاری خشکی، اقلام و تجهیزات و ابزاردر گردش حفاری 7- ارائه خدمات بازرسی فنی سازه های فراساحلی از قبیل Jacket ، Deck 8- ... بازرسی ماشین آلات لینکهای مرتبط: -

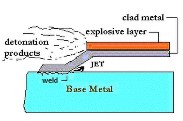

فرایندی است که در آن ماده منفجره روی یک یا دو قطعه کار گذاشته شده و نیروی فشاری لازم جهت جوشکاری را تأمین میکند. موج ضربهای که در اثر انفجار به وجود میآید، کلیه اکسیدها و آلودگیهای سطحی را از بین میبرد. این روش کاربرد گستردهای در جوشکاری فلزات غیر همجنس و جوشکاریهای زیر آب دارد. تاریخچه جوش کاری انفجاری در جنگ جهانی اول پس از جوش خوردن ترکش های ناشی از متلاشی شدن گلوله توپ به بدنه جنگ افزار ها فرایند جوشکاری انفجاری کشف شد. در سال ۱۹۹۴ L.R.Calr این فرایند را بر روی آلیاژ برنج به کمک مواد منفجره قوی آزمایش کرد. در سال ۱۹۶۰ Dupont اطلاعات بدست آمده تجربی این فرایند را به صورت بینالمللی ثبت کرد و در سال ۱۹۶۲صنعت روکش دهی انفجاری را به صورت تجاری در تولید سکه های سه لایه برای دولت آمریکا در آورد. با توجه به خواص کاربری ویژه ی هر آلیاژ در صنعت و همچنین ارزش و قیمتهای بسیار متفاوت آلیاژهای مختلف، استفاده از پروفیلهای دو یا چند جنسه به طور وسیعی در سرتاسر دنیا رو به افزایش است، این شرکت با بهره بری از تکنیکهای مختلف جوش و پوشش توان اجرا و تولید انواع پروفیلهای دو جنسه و چند جنسه را در ابعاد مختلف به کمک روشهای مختلف بالاخص جوشکاری انفجاری و با خواص مکانیکی و فیزیکی متناسب با کاربرد فراهم نموده است و تا اکنون توانسته است خدمات مفید و موثری را در این صنعت عرضه نماید.

-

ترمیم به روش جوشکاری راهی اقتصادی برای جلوگیری از توقف خط تولید است. اما جوشکاری ریسک بسیار بالایی داشته که ترک و تابیدگی قطعه خطرناک ترین آنها می باشد. تجربة متخصصین گروه وترا در ترمیم قطعات حساس نیروگاهی، پالایشگاهی و قالبهای صنعتی این اطمینان را می دهد که روش جوشکاری به گونه ای طراحی، اجرا و نظارت شود که جوشکاریهای حساس با کمترین ریسک و بیشترین راندمان انجام شود. رمز ما در این زمینه استفاده از دانش فنی درست، تدوین دستورالعمل صحیح، استفاده از مواد مناسب و با کیفیت، استفاده از پرسنل با صلاحیت و تجهیزات مطلوب می باشد. خدمات جوشکاری پوششی به منظور ایجاد لایه ای مقاوم به سایش، خوردگی، حرارت، فرسایش و ... به کمک آلیاژهایی با خواص فوق العاده از جمله پایه آهنی و غیرآهنی (پایه کبالت و نیکل، تنگستن، کاربید تنگستن و ...) به منظور تعمیر قطعات و همچنین ایجاد لایه ای بر روی قطعات با خواص مطلوب طراحی از دیگر خدمات مهم این گروه می باشد. شایان ذکر است این مجموعه تخصص ویژه در ترمیم ترکهای ناشی از جوشکاری، خستگی، ترک هیدروژنی، ترک خوردگی تنشی (SCC) را با بهترین امکانات دارا می باشد ودر مواردی که بررسی نشان دهد با جوشکاری امکان ترمیم قطعات تخریب شده و یا ترک خورده وجود دارد، ترمیم این نقاط با ارائه دستورالعمل ترمیم انجام می شود.

-

این واحد با فناوری جدید و ابداعی خود، توان تولید قطعات آلیاژی مس با بهترین کیفیت و کمترین هزینه را در کوتاهترین زمان ممکن دارا می باشد.

حداکثر ابعاد قطعات: 20*20*150 میلیمتر

برجستهترین محصولات شرکت

All Rights Reserved by Vetra Ltd ©